ミスは必ず起こるもの

何かを間違えたり忘れたりするのは誰しも経験があると思います。

人間ならミスをするのは仕方ありませんが、ミスが時間的、経済的な損失や大きな事故につながることを考えると見過すわけにはいきません。

ミスをしやすい人にとっては「ミスが多いのをどうにか改善したい」と悩むでしょうし、身の回りの上司などは「どうにかミスを減らせないだろうか?」と考えます。

もちろん、ミスを100%なくすことは不可能ですが減らすことはできます。

ミスが大きな事故につながることから「ミス・失敗がなぜ起こるのか?」「どうやったら減らせるのか?」ということを学問として研究している人たちがいます。「今朝目覚ましをかけ忘れた」という個人レベルのミスでは他人への影響はあまりないですが、原発など大型施設・工場などでは小さなミスが大勢を巻き込む大事故につながることがあるためこうした研究は役に立ちます。

この記事では

- ミスとは何か?

- ミスの性質、分類

- なぜミスは起こるのか?

- ミスを減らす方法は?

など客観的な視点でミスについてみていきます。これらを学べばミスを減らすことができるかもしれません。

事故の原因分類 ミス→ヒューマンエラー?

機械は故障しない限り想定された動作をずっと変わらず続けることができますが、人間は昨日できていたことが今日も変わらずできるとは限りません。体調が悪いとか寝不足で注意力が落ちたり、慣れてきたので正規の手順を省略したり、うっかり手順を飛ばしてしまうということがあるからです。

こうした人間が起こすミスをヒューマンエラーといいます。ヒューマンエラーを減らすには人間の操作を減らして機械化するといった方法から手順や作業環境を見直すなど様々な方法があります。

こめやん

こめやん

4mとSHELモデル

NASAがミス・事故と関連する要素を挙げた「4M」モデルというものがあります。

- man:作業者当人に関わる要素(体調、士気、知識・経験等)

- machine:使用する機械や設備

- media:環境の要素(作業環境、情報・マニュアルなど)

- management:管理の要素(計画、作業の方法、テストなど)

4mは原因を分析するときに使えます。起きたミス、事故の原因として作業者に関わるものは何か?環境に関わるものは何か?というように整理して考えられます。

SHELLモデルは作業者を中心として作業者に関わる各要素を挙げたものです

- S:Software 手順書

- H:Hardware 設備や機械

- E:Environment 作業環境

- L:Liveware 上司・同僚

内容は4mに似ています。

ミスの発生要因

ヒューマンエラーはなぜ起きるのか?を知ることができればミス・事故を減らすことができるはずです。

ヒューマンエラーは機械とは違う人間の特性によって引き起こされるものです。また作業者の能力の限界を超えた作業をやろうとするとヒューマンエラーは発生します。

以下にヒューマンエラーの発生要因のリストを挙げてみました

- 作業者のパフォーマンスの変動

- 身体・精神的疲労、病気、意欲、関心事

- 作業環境:気温や湿度、照度など

- 人間環境

- 作業者の能力・特性

- 注意能力(教育や訓練で改善困難)

- 知識、経験

- 錯誤と失念

- 作業方法

- 作業計画

- 規則違反:手抜き等

ミスを起こしやすい人

ミスを起こしやすい性質の人もいます。例えば忘れ物が多かったりぼーっとしやすいなど注意機能が低い人や赤信号でも渡ったり目先の利益に飛び込んでしまうような危険行動をとりやすい人などがいます。こうした性質のある人は他の人と比べてヒューマンエラーが起こりやすくなります。自分が該当するかどうか?は下記の論文の中にアンケートがあるのでやってみてください。

山下富美代. “注意機能とヒューマンエラー.” 立正大学文学部論叢 116 (2002): 9-27.

ミスを減らす対策

身体・精神的疲労、病気、意欲、関心

人間のパフォーマンスは変動するものです。通常の状態ではミスが起こらなくても疲労した状態では起こるミスもあります。作業項目、作業量の多すぎると作業者の体力や精神力の限界を超えてやがて失敗につながります。

これらは作業者個人の能力、経験や慣れなどによって変化するので「私はできるからあなたもできる」というように考えている状況では作業者の能力を超えた状態になりやがてミスにつながります。

なるべく少ない労力で作業可能にする。機械化や手順の見直しなどにより作業効率化する

作業環境:気温や湿度、照度など

気温や照度など作業環境によってミスが生じることがあります。においや音は個人差が大きいので注意が必要です。深夜作業は眠気を引き起こしやすくミスが生じやすくなる環境といえます。

作業環境は根本的な解決は困難なものも多いと思いますが少しでも緩和する努力が必要かもしれません。適温は個人差があるので夏場や冬場の空調は職場で起こる問題の一つです。直接エアコンの風があたらないような配慮や部屋を分けるなどの対策があります。

人間環境

人間環境は作業者のパフォーマンスに大きく影響します。

特に直属の上司は作業者に指示する関係であるため、上司との人間関係は作業者のミスと大きく関係している可能性があります。

錯誤や失念

人間らしいミスといえるのが錯誤や失念です。

見間違いや誤解などは締切間近などで焦っている状態で起こりやすいです。確認をスキップしたり、注意・集中力が低下しているため起こります。また、慣れている作業でも起こりやすいです。いつもと同じだという認識から小さな変化を無視がちになります。

計画はギリギリになりやすいので、作業計画が計画通りに遂行できるように進捗を確認したり見直しを途中で行うなどの対策が必要です。

間違いが起こらないような作業のデザインも重要です。使用前と使用済みを入れる容器を隣に置くなどは間違いが起こりやすいので物理的に距離を話したり、入れるまえに確認作業が発生するようなシステムを導入するなどの工夫が必要です。

失念は特に作業内容が人の頭にある状態であると起こりやすいです。作業経過が確認できるように作業手順を明文化したり、他人と共有することで失念をカバーできるようにする必要があります。複雑で長い手順は失念が起こりやすいので簡略化したり、自動化します。

違反行為

計画・手順書から逸脱した方法を勝手に行ったり、手順をスキップすることでおこるミスは作業者に責任を追及するばかりでは改善にいたりません。

違反行為が起こるのは作業者の能力を超えた作業が要求されていたり、作業内容が単純で冗長にもか関わらず機械化や自動化されていない、作業の意味が見いだせない場合などで発生しやすくなります。

作業計画から逸脱した勝手な作業により生じる事故は作業目的・ゴールが事前にうまく共有されていないと起きやすいです。

マニュアルを遵守するような行動よりもそれから逸脱した違反行為が賞賛されるような環境にも問題があります。こうした環境では違反行為が助長されます。遵守することに問題があるのではなく手順に問題があると考える必要があるでしょう。

違反行為が合った場合はなぜそれが起きてしまったのかを作業者自身に説明させて自覚させる方法も有効です。

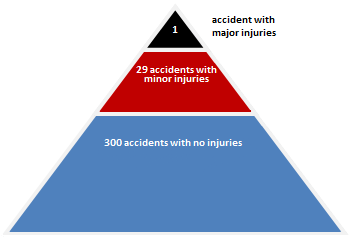

ハインリッヒの法則

ヒヤリ・ハットという言葉を聞いたことがありますか?

ヒヤリ・ハットはミスが起きた時にヒヤッとしたり、はっ!?と感じたりするような大事故には繋がらなかった軽微なミスのことです。もともとは多数のヒヤリ・ハットが一つの重大な事故につながるという「ハインリッヒの法則」から生まれたものです。

ハインリッヒの法則は1931年に Herbert William Heinrichによって提唱されたものです。ハインリッヒは保険会社の約7万5千件の事故データを分析しました。その結果重大な事故、軽度な事故、傷害の無い事故の数の関係は1:29:300の比率になることを報告しました。これを図に書いたのが有名なハインリッヒの三角形です。下の300の傷害の無い事故の部分が「ヒヤリ・ハット」に該当する部分です。

ハインリッヒの法則 by BoH / CC BY-SA

ハインリッヒの法則が言いたいことは「大きな一つの事故は多数の認識できないような軽微なミスから生まれているのだから、小さな事故をなるべく減らせば大事故も防ぐことができるのでは?」ということです。

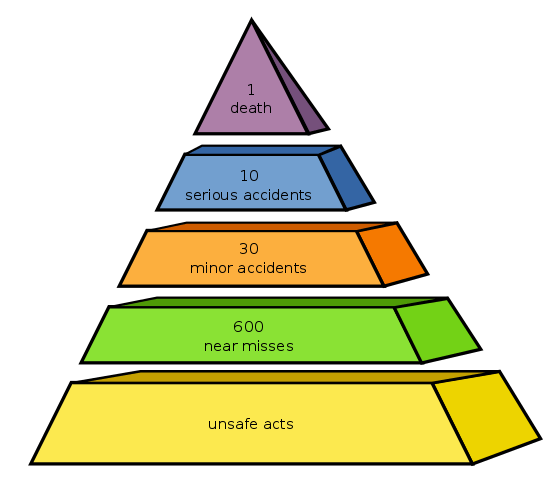

1966年にはフランク E バードによって新たな三角形が提唱されました。下記の画像のバードの三角形は170万件の事故分析の結果、重大な事故、10の軽傷事故、30の物損事故、600のニアミスから成り立つことを図として表したものです。バードの三角形はハインリッヒよりも細かい区分ですが、ハインリッヒと同じく軽微なミスの低減が重大なミスを予防することにつながるといっています。

バードの三角形 created by Psychoslave

しばしばこれらの三角形は軽微なミスを減らすことの重要性を説明するのに引用されますが、批判もあります。

- 大きなミスは小さなミスの積み重ねというよりもシステム的な欠陥によるものである

- 現場の規模によって三角形の比率は大きく変化する

三角形の理論はデータを集計した結果なので小さな事故と大きな事故の関係を直接的に表すものではないということです。つまり、小さな事故を大幅に減少させることに成功しても重大な事故の減少には役立たたない可能性があるということです。

1.関根和喜. “古くて新しいもの.” 安全工学 42.4 (2003): 215-215.

2.Anderson, Martin, and Michael Denkl. “The Heinrich accident triangle-too simplistic a model for HSE management in the 21st century?.” SPE International Conference on Health, Safety and Environment in Oil and Gas Exploration and Production. Society of Petroleum Engineers, 2010.

重大な事故につながりうる小さなミスを吟味しなければ、重大な事故減少のためにやみくもに小さなミスを減らしても意味がないかもしれないですね。

参考文献

- 小松原明哲. “ヒューマンエラーのメカニズムとその対応を巡って.” 安全工学 42.3 (2003): 148-154.

- 佐谷克明. “ヒューマンエラー防止へのアプローチ.” 安全工学 38.6 (1999): 380-388.